闭口楼承板在混凝土浇筑过程中,如何防止因受力不均导致变形?闭口楼承板安装过程中,如何确保板与板之间的搭接紧密不漏浆?

在混凝土浇筑过程中,防止闭口楼承板因受力不均导致变形,需从前期准备、浇筑操作、支撑维护等多方面综合把控,具体可从以下几方面着手:

确保支撑体系稳固且受力均衡

浇筑前需检查支撑钢梁或龙骨的间距是否符合设计要求,避免间距过大导致楼承板局部受力超限。同时,支撑节点的连接必须牢固,可通过增加临时支撑的方式分散荷载,尤其在板跨较大或荷载集中区域(如梁边、洞口附近),需加密支撑密度,确保楼承板下方的支撑力均匀传递。

控制混凝土浇筑顺序与速度

采用 “分区域、分层浇筑” 的方式,避免在同一位置集中堆积混凝土造成局部过载。例如,可从楼承板的一端向另一端逐步推进,或按 “跳仓” 方式分段浇筑,每段浇筑厚度不宜过厚(一般不超过 30cm),待前段混凝土初步凝固、具备一定承载能力后,再进行后续区域浇筑,减少瞬时冲击力对楼承板的不均衡作用。

合理安排振捣与摊平操作

振捣混凝土时,振捣棒应避免直接接触楼承板,防止局部振动过大导致变形;振捣范围需均匀分布,避免在某一区域过度振捣。摊平混凝土时,使用刮尺等工具均匀推平,避免因混凝土堆积高度差异引发楼承板受力不均,同时确保混凝土厚度一致,减少因自重分布不均产生的应力。

浇筑过程中实时监测与调整

安排专人在浇筑过程中观察楼承板的挠度变化,若发现局部下沉、翘曲或支撑异响,应立即停止浇筑,检查支撑体系是否松动或变形,及时加固调整后再继续施工。此外,避免施工人员在楼承板上集中站立或堆放材料,分散活荷载对楼承板的局部压力。

确保楼承板自身安装质量

浇筑前检查闭口楼承板的搭接是否紧密、锁边是否牢固,避免因板与板之间连接松动导致受力时位移变形。对于长度较长的楼承板,需按设计要求设置伸缩缝,减少温度变化或混凝土收缩对楼承板产生的附加应力,间接降低受力不均的风险。

在闭口楼承板安装过程中,确保板与板之间搭接紧密、避免漏浆,需要从材料检查、安装操作、细节处理等多环节严格把控,具体可从以下几方面着手:

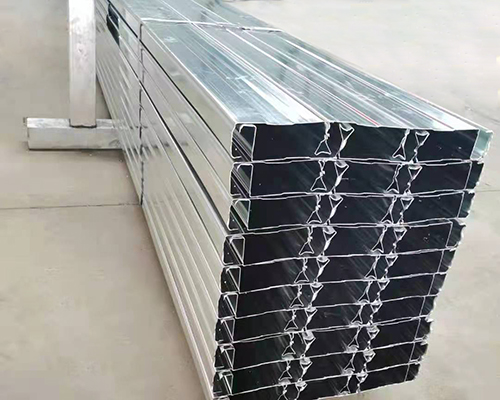

提前检查板材与配件质量

安装前逐一检查闭口楼承板的锁边结构是否完整,有无变形、破损或毛刺,确保板边的咬合部位平整顺直。同时,核对配套的密封件(如橡胶条、密封胶)是否符合规格,避免因材料本身的缺陷导致搭接缝隙。

严格控制搭接长度与角度

按照设计要求保证板与板之间的搭接长度(通常不小于 50mm),搭接时确保两块板的锁边槽口对齐,避免因错位导致缝隙过大。安装时保持楼承板平整,若存在翘曲需先校直,防止因板材弯曲形成局部间隙。

规范锁边连接操作

采用专用锁边工具(如手动锁边机、电动咬边机)对搭接部位进行锁边处理,确保锁边紧密咬合,咬合深度均匀一致。锁边时从搭接段的一端向另一端连续操作,避免中途停顿造成局部松动,必要时可进行二次复压,强化密封效果。

针对性处理特殊部位缝隙

对于楼承板与钢梁、柱边的搭接处,或板材长度不足的拼接位置,可在缝隙处填塞专用密封胶条,再用自攻螺丝固定压紧,防止混凝土从边缘缝隙漏出。若遇板材切割后的毛边,需先打磨平整,再进行搭接密封。

安装后全面检查与补漏

每安装完一段楼承板后,用手检查锁边部位的紧密性,观察是否有透光或松动的缝隙。对发现的微小缝隙,可涂刷快干型防漏密封胶;若缝隙较大,需重新调整板材位置并二次锁边,确保所有搭接处无明显间隙后再进行下一道工序。